Cómo se fabrican los neumáticos

Normalmente, la gente no dedica mucho tiempo a pensar en sus neumáticos, después de todo, ¿por qué debería hacerlo? Simplemente funcionan. Pero un neumático es una pieza de ingeniería increíble una vez que te metes dentro de él. Un neumático tiene que aguantar toneladas de peso sobre un colchón de aire, permanecer en buen contacto con la superficie de la carretera, ofrecer un excelente agarre y flexión cuando esas toneladas de peso toman una curva y volver a su forma original. Y tiene que hacer esto una y otra vez durante, literalmente, millones de ciclos de alta frecuencia.

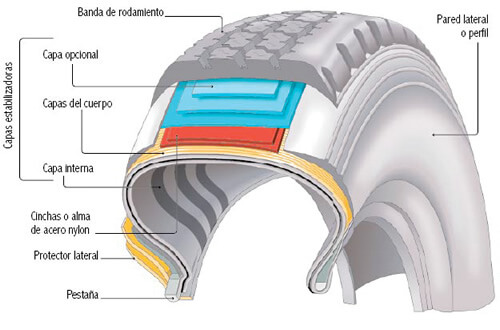

Las capas del cuerpo constituyen la estructura básica del neumático. Las lonas suelen estar compuestas por cordones de poliéster o de otras fibras enrolladas entre sí y recubiertas de caucho. Las lonas radiales son todas perpendiculares a la dirección de giro del neumático, y es este patrón el que da su nombre a un neumático “radial”, a diferencia de los neumáticos “bias-ply” en los que las lonas se colocan en ángulos superpuestos. Los cables de fibra se utilizan porque son bastante flexibles, pero inelásticos, es decir, no se estiran. Por tanto, permiten que el neumático se flexione, pero evitan que se deforme o pierda la forma bajo presión. Las láminas pueden dañarse o cortarse, normalmente por un impacto fuerte. Cuando esto sucede, el caucho se vuelve incapaz de resistir las altas presiones de aire y comienza a “burbujear”.

Neumáticos con cinturón de tela

Aquí es donde entran en juego los neumáticos OTR. Se trata de los neumáticos, a menudo gigantescos, de vehículos como la maquinaria agrícola y de construcción. Es posible que los hayas visto reutilizados como equipamiento para parques infantiles porque son literalmente lo suficientemente grandes como para que la gente se arrastre por ellos. Estos neumáticos tienen bandas de rodadura grandes y resistentes para cruzar campos de tierra gruesa, rocas y más, mientras soportan muchas toneladas de equipo. Ese terreno tiene un gran desgaste, y estos neumáticos pueden costar 75.000 dólares cada uno (!!!) para una vida útil de sólo seis o nueve meses.En este mercado, una startup llamada Global Air Cylinder Wheels (GACW) ha diseñado un neumático de acero. La rueda con suspensión neumática (ASW) está formada por bandas de rodadura de acero entrelazadas que están equipadas con un sistema hidráulico dentro del propio neumático para ayudar a soportar o incluso sustituir la suspensión tradicional utilizada con los neumáticos de goma normales. La ASW representa un movimiento para convertir el neumático de caucho desechable en una pieza de equipo permanente más parecida a la propia maquinaria.

El mercado específico de GACW es el de los neumáticos fuera de carretera utilizados en equipos de minería. “Los neumáticos son el gasto número uno o dos en las minas”, dijo Harmen David van Kamp, de GACW, por correo electrónico. “Son muy peligrosos y extremadamente contaminantes”. Los neumáticos pueden reciclarse, pero se necesita mucha energía, más aún en el caso de estos enormes neumáticos especiales. La publicación de la industria Benzinga dijo que el mercado de neumáticos OTR de la minería es de 30.000 millones de dólares anuales y que la mayoría de estos neumáticos no se reciclan. También dicen que las explosiones de neumáticos son comunes, lo que tiene sentido dado el enorme peso de los vehículos y el terreno potencialmente agudo. Un neumático de acero sin aire no puede explotar.Van Kamp dice que los neumáticos tienen sentido ecológico para el mercado OTR minero por otra razón: “El ASW será un gran ahorrador de combustible debido a su reducida resistencia a la rodadura, que a su vez reduce los gases de carbono”. ¿Qué es la resistencia a la rodadura? Es el esfuerzo necesario para mantener el neumático rodando, explica Bridgestone. Dado que el caucho no es rígido, los neumáticos de goma “resbalan” un poco donde tocan el suelo, lo que aumenta la resistencia a la rodadura. Piensa en lo difícil que es poner en marcha tu moto cuando los neumáticos tienen poco aire.

Cinturones de acero en los neumáticos

Normalmente, la gente no dedica mucho tiempo a pensar en sus neumáticos, después de todo, ¿por qué debería hacerlo? Simplemente funcionan. Pero un neumático es una pieza de ingeniería increíble una vez que te metes dentro de él. Un neumático tiene que aguantar toneladas de peso sobre un colchón de aire, permanecer en buen contacto con la superficie de la carretera, ofrecer un excelente agarre y flexión cuando esas toneladas de peso toman una curva y volver a su forma original. Y tiene que hacer esto una y otra vez durante, literalmente, millones de ciclos de alta frecuencia.

Las capas del cuerpo constituyen la estructura básica del neumático. Las lonas suelen estar compuestas por cordones de poliéster o de otras fibras enrolladas entre sí y recubiertas de caucho. Las lonas radiales son todas perpendiculares a la dirección de giro del neumático, y es este patrón el que da su nombre a un neumático “radial”, a diferencia de los neumáticos “bias-ply” en los que las lonas se colocan en ángulos superpuestos. Los cables de fibra se utilizan porque son bastante flexibles, pero inelásticos, es decir, no se estiran. Por tanto, permiten que el neumático se flexione, pero evitan que se deforme o pierda la forma bajo presión. Las láminas pueden dañarse o cortarse, normalmente por un impacto fuerte. Cuando esto sucede, el caucho se vuelve incapaz de resistir las altas presiones de aire y comienza a “burbujear”.

¿Se fabrican los neumáticos con caucho natural?

Los dos principales polímeros de caucho sintético utilizados en la fabricación de neumáticos son el caucho de butadieno y el caucho de estireno-butadieno. Estos polímeros de caucho se utilizan en combinación con el caucho natural. Las propiedades físicas y químicas de estos polímeros de caucho determinan el rendimiento de cada componente del neumático, así como el rendimiento general del mismo (resistencia a la rodadura, desgaste y tracción).

Otro caucho sintético importante es el caucho de poliisobutileno halogenado (XIIR), comúnmente conocido como caucho de halobutilo. Este material hace que el revestimiento interior sea impermeable, lo que ayuda a mantener el neumático inflado.

El alambre de acero se utiliza en los cinturones y talones del neumático, y en las lonas de los neumáticos de camión. Los cinturones debajo de la banda de rodadura sirven para dar rigidez a la carcasa del neumático y mejorar el rendimiento del desgaste y la manejabilidad del neumático. El alambre del talón ancla el neumático y lo fija a la rueda.

Estos textiles son tejidos de cordón de poliéster, tejido de cordón de rayón, tejido de cordón de nylon y tejido de cordón de aramida. Se utilizan para fabricar las lonas de los neumáticos de pasajeros. Sirven como material de refuerzo principal en la carcasa del neumático y también ayudan a que el neumático mantenga su forma en diferentes condiciones de la carretera, lo que proporciona una mayor resistencia y características de rendimiento al neumático.