Motor de flujo axial diy

Mientras que los fabricantes tradicionales están programados para creer que los sistemas compactos requieren un compromiso, los avances en la pulvimetalurgia han demostrado la posibilidad de un embalaje más pequeño para los motores electrónicos integrados. Los motores de flujo axial ofrecen una solución rentable para los diseños de motores eléctricos compactos con una integración perfecta del sistema.

Actualmente, los diseños de motores convencionales se basan en dos dimensiones que ya se acercan a sus limitaciones técnicas. Los compuestos magnéticos blandos abren la puerta a nuevos diseños de motores. Con los SMC, los motores pueden integrarse fácilmente en aplicaciones de bombas de aceite.

Gracias a nuestra larga trayectoria en los sectores de la automoción y la industria, hemos identificado las oportunidades exactas en las que la pulvimetalurgia ofrece ventajas incomparables en cuanto a coste y tamaño sin comprometer la eficiencia. En el caso de un motor eléctrico integrado, el diseño debe optimizar el rendimiento en un tamaño compacto para un embalaje más pequeño. La capacidad de la pulvimetalurgia para reducir el tamaño y aumentar la densidad de par y el rendimiento libera el potencial de estos robustos diseños de motores eléctricos.

Motor de flujo axial deutsch

El primer motor eléctrico del mundo fue fabricado por Michael Faraday hace más de 160 años y era de flujo axial, pero desde entonces casi todos los motores de tracción son de flujo radial. El del sistema de recuperación de energía cinética KERS de 60.000 rpm de GKN en los autobuses de Londres es una de las pocas excepciones. Hoy en día, la atención se está centrando en el potencial de desarrollo del flujo axial, que da formatos de panqueque útiles en motores en las ruedas, por ejemplo. En el EVS29 de Montreal de junio de 2016, la siguiente ponencia reflejó esto para un coche de 1800 kg con tracción a las cuatro ruedas:

Este artículo propone un diseño óptimo orientado al escenario de conducción de un motor de imán permanente de flujo axial (AFPM) para un vehículo eléctrico. La curva de par y velocidad (TN) objetivo se define como tres zonas de funcionamiento -par constante, corriente continua máxima y tensión máxima- en función del escenario de conducción. El motor AFPM está diseñado para minimizar el consumo de energía en función del peso del motor y de los puntos de funcionamiento frecuentes de un ciclo de conducción. El resultado final muestra que el vehículo eléctrico impulsado por el motor AFPM propuesto consume aproximadamente un 15% menos de energía que los motores diseñados con métodos tradicionales.

Motor de flujo transversal

“Llevaba cinco semanas de doctorado en la Universidad de Oxford cuando de repente me di cuenta de que había una forma mucho mejor de construir una máquina eléctrica llamada motor de flujo axial toroidal. La idea que tenía era que eliminando el yugo del estator del motor y dividiéndolo en segmentos, podíamos reducir el peso del motor y, al mismo tiempo, mejorar su par, su densidad de potencia, su eficiencia y su capacidad de fabricación, lo que lo convertía en algo potencialmente transformador dentro de la entonces incipiente industria de la electrificación”.

La principal ventaja de un motor de flujo axial es que el rotor giratorio tiene un mayor diámetro, porque gira junto al estator, en lugar de dentro de él. El par equivale a la fuerza multiplicada por el radio. Con un diseño de flujo axial hay un radio mayor que en un motor radial convencional, se obtiene más par para la misma fuerza. Esto significa que para la misma provisión de imanes permanentes y bobinas de cobre, se obtiene más par.

Nuestros equipos de producción trabajan intensamente con nuestros socios desde los diseños personalizados hasta la fabricación en serie, aportando su experiencia en ingeniería líder en el mundo y su compromiso con la excelencia y el éxito del cliente a cada proyecto.

Motor de flujo radial

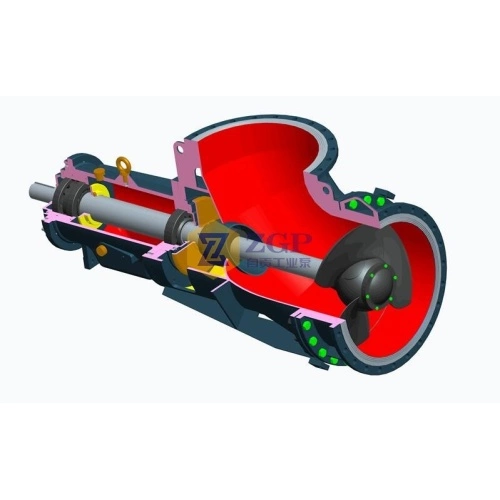

Un motor de flujo axial (también conocido como motor de hueco axial o motor de panqueque) es una geometría de construcción de motores eléctricos en la que el hueco entre el rotor y el estator, y por tanto la dirección del flujo magnético entre ambos, está alineado en paralelo con el eje de rotación, en lugar de radialmente como ocurre con la geometría cilíndrica concéntrica del motor de hueco radial más común[1].

Aunque esta geometría se ha utilizado desde que se desarrollaron los primeros motores electromagnéticos, su uso fue poco frecuente hasta la disponibilidad generalizada de imanes permanentes potentes y el desarrollo de los motores de corriente continua sin escobillas, que podían aprovechar mejor las ventajas de esta geometría.

La geometría axial puede aplicarse a casi cualquier principio de funcionamiento (por ejemplo, CC con escobillas, inducción, paso a paso, reluctancia) que pueda utilizarse en un motor radial. Los diseños axiales permiten algunas topologías que no serían prácticas en una geometría radial. Incluso para el mismo principio de funcionamiento, las consideraciones de aplicación y diseño hacen que una geometría sea más adecuada que la otra. Los motores axiales suelen ser más cortos y anchos que un motor radial equivalente.